新動態News

聯系方式

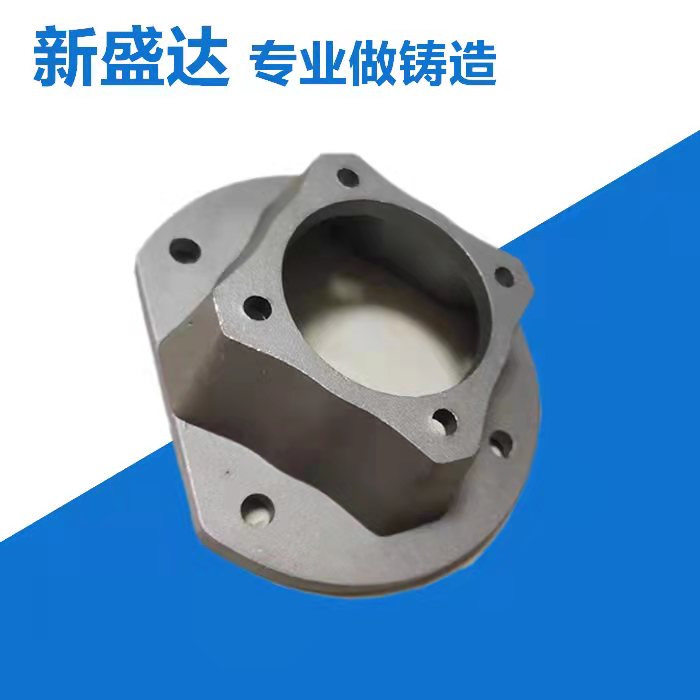

泊頭市新盛達有色金屬制品廠

聯系人:楊經理

電話:0317-8399233

傳真:0317-8399233

手機:13931725386

地址:河北省泊頭市寺門村工業園區

鑄鋁件的方法及脫皮缺陷解決方案

作者:新盛達有色金屬制 發布日期:2019-03-13 12:01 點擊:次

在鑄造生產中,壓鑄件澆冒口的 是一種勞動量大,機械化程度還比較低的工序。小型鑄鐵件的澆冒口可以在落砂時 ,但大多數鑄件是在落砂以后才 澆冒口。

在鑄造生產中,壓鑄件澆冒口的 是一種勞動量大,機械化程度還比較低的工序。小型鑄鐵件的澆冒口可以在落砂時 ,但大多數鑄件是在落砂以后才 澆冒口。澆冒口的 方法可根據鑄件的材質、結構、尺寸大小及生產條件來選擇,主要分為冷 法、熱 法以及出現的一些 方法。這些方法各有優缺點,適用范圍也不盡相同。

1.錘擊敲斷法

對于中小型鑄鐵件可以直接用此法 澆冒口。對于大型鑄鐵件的澆冒口,可以先在澆冒口的根部鋸槽,再用吊車錘擊掉。敲擊時 要選好方向,以免損壞鑄件。這種方法的優點是使用的工具簡單,適用性廣,但缺點是手工操作,勞動強度大,生產效率低?,F在有的工廠設計使用了一種氣動多向錘,代替手工方法可減輕勞動強度,提 15倍。用錘擊敲斷法去掉澆冒口后,一般要用電弧氣刨或砂輪機對澆冒口痕跡進行打磨和表面光飾。

2.機械切割法

對于鋁、銅合金鑄件澆冒口常用鋸割法 ,常用的切割機械有弓鋸、帶鋸和圓盤鋸。此種方法勞動強度大,生產效率低。有些廠家對砂輪切割機進行改革,用來切割有色金屬鑄休其工作效率可提高7~8倍,減輕勞動強度。近年來,出現使用砂輪片來切割黑色金屬澆冒口,這是由于砂輪片,甚至可在高速旋轉時對澆冒口進行砍切。但用此種方法切割冒口時,其尺寸受到限制,冒口直徑一般不超過切割工具直徑的1/3,亦可用片銑刀切割。

鋁合金壓鑄件脫皮缺陷解決的基本思路是提高脫皮位置金屬液體的融合性、降低鑄件表層的氣孔或微氣孔現象、提高鑄件表層的致密性。壓鑄件脫皮缺陷解決的基本步驟按照優先級順序可依次歸納為幾個方面:

1壓鑄工藝優化

這主要從模具溫度以及鋁液溫度,涂料的噴涂量以及壓射速度,增壓和局部加壓的時機等方面考慮。模具溫度太低會導致以噴霧狀流入壓鑄模具腔內的金屬液在表面凝固,后續液體流入后兩者未融合而形成兩重皮。用提高鋁液的溫度來提高模具溫度,局部關閉冷卻水從而使脫皮位置溫度升高,加強金屬液體的融合性。但是局部溫度過高會使形成的表皮出現縮凹或縮裂現象,縮裂后破殼的鋁水會在表皮形成不牢靠的鋁皮,這時需要通過冷卻水或提高噴涂量來降低模溫。脫模劑噴涂量需要合理控制,噴涂量過多會使模具表面粘結的涂料和水分過多,這不僅會降低模具表面的溫度,還會加速鋁液填充時的氧 化現象,從而加重脫皮現象。2級高速壓射的位置點對模具的脫皮缺陷有很大的影響。2級壓射點過遲,會導致低速壓射進入型腔的鋁液在高速壓射的液體未到位就已凝結,與后進入的液體融合不緊密;壓射點過早,澆道中的鋁水會包裹著大量的氣體產生不規則的噴射,型腔表面產生的多個薄層凝結面會被水汽或油煙氧 化,從而使得薄層之間凝結不牢靠,在噴丸處理后出現脫皮現象。

2壓鑄原料品質

鋁合金壓鑄件如果鋁液品質不好,內部組織燒損氧 化現象嚴重,鋁合金液在填充型腔的過程中容易產生隔層。鋁液若提煉不,除渣不干凈,內部氧 化渣過多或者表皮氧 化現象嚴重,都會使產品出現脫皮現象。防止鋁液里有小顆粒狀的冷料,不要讓鋁水出現降溫結晶,不要在澆勺打料的位置加入爐料。要合理安排熔煉操作工藝,爐料新材料中不允許出現塊狀的結晶硅。

在鋁氧 化后染黑色的工序中,加工出來的工件表面不是發青、發紅、發花,就是膜層疏松、起粉,還有夾具處被燒毀的,或染不上色的,次品太多。以下摘要介紹陽極氧 化染色工藝技術要點。供同行參考。

1夾具的設計與制作

1.1夾具的特點

陽極氧 化用的夾具與電鍍用的掛具是截然不同的,若采用電鍍用類似掛勾的掛具作陽極化夾具是不適宜的,因為陽極氧 化時夾具與工件表面都會很快生成氧 化膜,在此過程中夾具與工件稍有松動即會變 觸點位置,阻礙電流流通,為此, 采用具有彈性的夾具夾緊工件。只有這樣才能使陽極氧 化過程正常進行。

1.2夾具的結構形式

夾具結構以個體式為宜,若采用組裝式的,則經幾次使用后鉚接或焊接處會因腐蝕而松動,阻礙陽極氧 化過程中電流的正常流通。同時,夾具要有的橫截面積。截面的夾具也就有足夠的彈力和夾緊力,使工件與夾具保持良好的接觸,所夾工件陽極氧 化時所需電流正常流通。避免因接觸不良產生熱量而燒毀工件。

1.3夾具材料的選擇

制作夾具以選擇硬質鋁材為好,硬質鋁材彈性好,緊固。

2工件的裝夾

2.1給夾具清洗去膜

在陽極氧 化過程中夾具也會產生氧 化膜。為此,使用過的夾具再次使用之前要退除氧 化膜。退膜可在鋁的除油溶液中進行。也可將夾具與工件接觸部位的氧 化膜用銼刀銼去,此法對某些夾具來說還可延長夾具的使用壽命。

2.2裝夾位置的選擇

裝夾工件的位置要選擇得當,一般應裝夾在工件的副面(即非裝飾的部位)。否則工件與夾具的接觸部位因被夾具遮蓋而無法生成氧 化膜,當然也就無法染上顏色,此處即會顯現出明顯的白色斑點,影響外觀質量。此外,工件裝夾后懸掛在溶液中的凹入部位會否產生窩氣等問題也要予以考慮。

2.3防止工件裝夾變形

夾具非同掛具,夾具有的彈性。裝夾變形的工件時尤需注意,應避免用力過猛導致工件變形。

2.4防止裝夾過松

當工件裝夾過松時,夾具與工件之間的電流會時通時斷,在這種情況下很可能把工件燒毀。

2.5逐一裝夾需染色的陽極化件

有些單位對某些小件采用紗窗布包扎或用其它方法包扎后作陽極氧 化處理。這種方法雖在場合下可節省工時和提 ,但只可用于某些質量要求不高的本色陽極氧 化,即使少量工件在相互遮蓋處無法生成氧 化膜,也不易被識別出來。但對于需要染黑色的工件,采用此種裝夾方法顯然是不可取的。 逐一裝夾,陽極氧 化質量。